摘要:本报告为最新8D报告范文,详细介绍了解决问题的八个步骤。从确定问题及其影响开始,通过组建专项团队、制定并描述问题解决方案,到确定并实施根本原因分析和纠正措施,最终验证并确认问题的解决,确保问题不再发生。报告旨在提高问题解决效率,促进质量改进。

本文目录导读:

在我们的日常工作中,面对问题和挑战是不可避免的,为了有效地解决这些问题并确保持续改进,我们采用了8D问题解决法,本文旨在展示一个最新8D报告的完整版范文,以便大家了解如何运用这一方法来解决实际问题。

背景介绍

我们公司在生产流程中发现了一个问题,导致产品质量不稳定,客户投诉率上升,为了解决这个问题,我们决定采用8D问题解决法,以确保从根本上解决这一问题。

团队组成

为了确保问题的顺利解决,我们组建了一个由跨部门成员组成的团队,包括生产、质量、研发、采购等部门,团队成员具有丰富的经验和专业知识,能够共同协作解决问题。

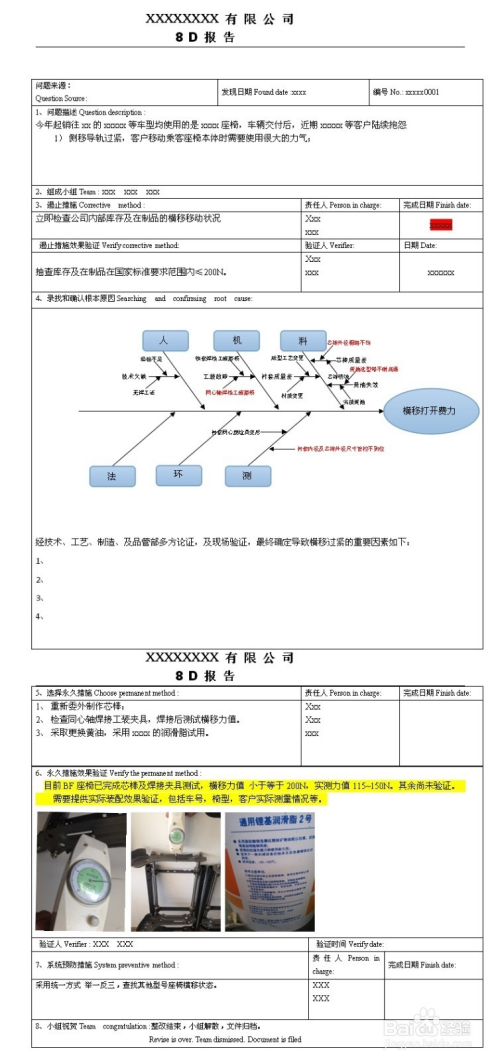

问题描述及初步分析

问题描述:在生产过程中,某产品出现质量问题,导致产品性能不稳定,客户投诉率上升,初步分析:经过团队分析,问题可能出在原材料、生产工艺或设备等方面,需要进行详细调查以确定具体原因。

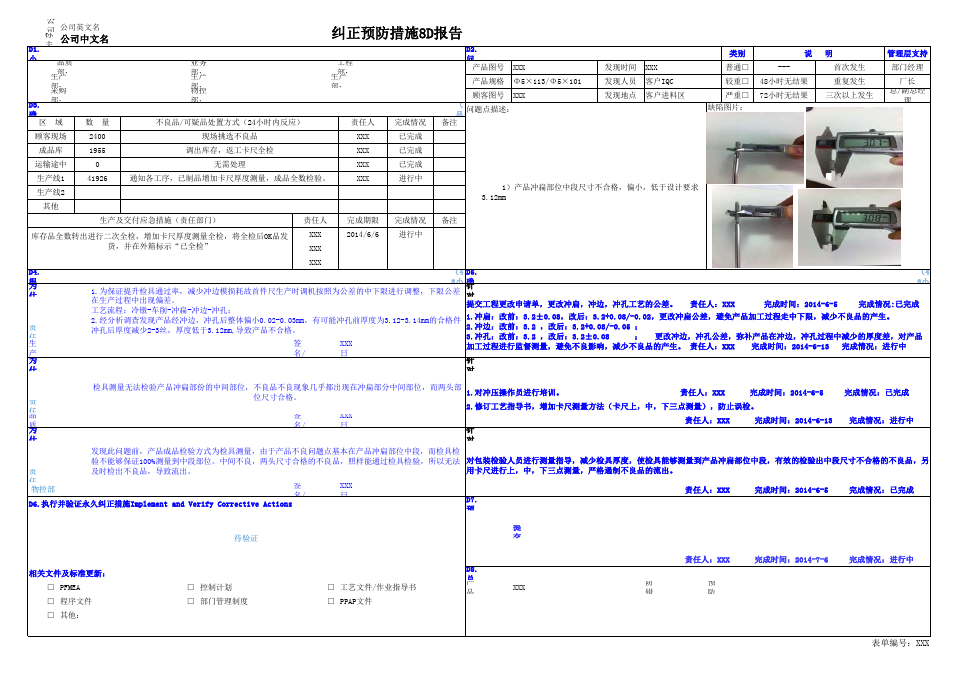

制定并执行行动计划

1、对原材料进行检验,确保原材料质量符合要求;

2、对生产工艺进行审查和优化,确保生产过程中的关键控制点得到有效控制;

3、对设备进行维护和升级,确保设备性能稳定;

4、加强员工培训和意识提升,确保员工了解问题的重要性并积极参与改进过程。

实施临时措施

为确保问题不再恶化,我们采取了以下临时措施:

1、对问题产品进行隔离,避免不良产品流入市场;

2、增加生产过程中的抽检频次,及时发现并处理问题;

3、加强与客户的沟通,及时了解客户需求和反馈。

根本原因分析及长期措施

经过深入调查和分析,我们发现问题的根本原因如下:

1、原材料供应商管理不善,导致部分原材料质量不稳定;

2、生产工艺中存在盲点,未能及时发现和纠正问题;

3、设备老化,部分功能不稳定,针对以上根本原因,我们制定了以下长期措施:

1、加强原材料供应商管理,定期进行评估和审计,确保供应商质量稳定;

2、优化生产工艺,建立更加完善的生产质量控制体系;

3、对设备进行升级和替换,提高设备性能稳定性;

4、加强员工培训和团队建设,提高整体问题解决能力。

验证及结果记录

在解决问题后,我们对生产过程进行了验证,确保问题得到根本解决,我们记录了改进过程的数据和结果,以便进行持续改进和评估,验证结果如下:

1、原材料质量得到稳定,问题产品数量显著下降;

2、生产工艺得到优化,生产过程中的关键控制点得到有效控制;

3、设备性能得到提升,设备运行更加稳定;

4、产品质量得到提升,客户投诉率下降。

通过本次8D报告的实施,我们成功地解决了生产过程中的问题,并提高了产品质量,在这个过程中,我们学到了很多宝贵的经验和教训,我们将继续努力改进和完善我们的工作流程,以确保持续的质量改进。

附录

本报告附录部分包括行动计划、临时措施、长期措施的具体内容和数据记录表格等,这些资料将作为我们改进过程的重要参考依据。

(可根据实际情况继续补充附录内容)

就是最新8D报告完整版范文的全部内容,通过这个过程,我们可以看到8D问题解决法的重要性和有效性,希望这个范文能够帮助大家了解如何运用8D问题解决法来解决实际问题。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号